Unterstützung bei der Getriebereparatur

Moderne Getriebe sind effizient und langlebig. Dennoch kann es zu Problemen oder gar Schäden kommen. Um langwierige und damit kostenintensive Reparaturen zu vermeiden, ist eine fundierte Fehlerdiagnose im Vorfeld unabdingbar. Muss schließlich repariert werden, sind die Servicestellen von ZF Aftermarket eine gute Adresse, denn sie bieten Instandsetzungen unter Einsatz moderner Diagnose- und Reparaturtechnik sowie mit Originalteilen an.

Normalerweise hält ein Nutzfahrzeuggetriebe durchschnittlich etwa 12 bis 15 Jahre, was je nach Einsatzzweck einer Laufleistung von zirka 700.000 bis 800.000 Kilometern entspricht. Extreme Einsatzbedingungen, ‚unbegabtes‘ Schalten, Verschleiß und Verschmutzungen, aber auch ein schadhaftes Umfeld, können jedoch vorzeitig die Funktionalität einschränken und die Lebensdauer verkürzen – und langfristig zu einem Getriebeausfall führen. Dann stellt sich die Frage, ob eine Reparatur noch lohnt oder ob es nicht wirtschaftlicher und sicherer ist, das Getriebe zu tauschen.

Systemkompetenz ‚zum Buchen‘

Aufgrund der Komplexität moderner Getriebe ist in einem solchen Fall zuerst einmal eine fachmännische Diagnose gefragt, um den weiteren Reparaturweg entscheiden zu können. Doch nicht jede Nutzfahrzeug-Werkstatt ist mit einem erfahrenen ‚Getriebeflüsterer‘ gesegnet. Insbesondere für freie Werkstätten bietet ZF Aftermarket deshalb ein breit gefächertes Unterstützungsangebot, gleichgültig, ob es sich um Schalt-, Automatik oder automatisierte Getriebe aus dem Mutterhaus ZF oder einem anderen Hersteller handelt. Herzstück des Konzepts sind spezielle Servicestellen von ZF Aftermarket, welche die anfragende Werkstatt einerseits bei der Diagnose unterstützen. Und andererseits über die Expertise verfügen, um aufgrund der Systemkompetenz nahezu alle gängigen Nutzfahrzeug-Getriebe fachgerecht und mit Ersatzteilen und Schmierstoffen in Erstausrüsterqualität zu reparieren.

Neben der bedarfs- und zeitwertgerechten Reparatur mit dem Austausch der schadhaften Getriebekomponenten bieten die Servicestellen auch die Komplettmontage mit einem Austauschgetriebe auf dem Stand der aktuellen Serientechnik an.

Vielfältige Schadensbilder

Nutzfahrzeuge sind im Betrieb bauartübergreifend täglich hohen Belastungen ausgesetzt. Falsche Bedienung, fehlerhafte Peripherieteile oder eine nachlässige Wartung können daher schnell zu Schäden und kostspieligen Reparaturen führen – und dies zumeist mit einer mehrtägigen, vom Fahrzeugbesitzer meist nicht geplanten Standzeit. In vielen Fällen handelt es sich bei den Schadensbildern erst einmal ‚nur‘ um verschlissene Kleinkomponenten wie Nadellager, Synchronringe, Schaltmuffen oder Dichtungen, welche sich meist eindeutig diagnostizieren und mit ‚werkstattüblichen‘ Mitteln schnell und unkompliziert austauschen lassen.

Rund 80 Prozent der Getriebeprobleme liegen nach den Erkenntnissen der Getriebefachleute von ZF Aftermarket zufolge jedoch bei der Synchronisierung der Kupplungs- oder Getriebesteller. „Ein Zeichen für eine schadhafte Kupplung kann eine instabile Gangschaltung sein: Der Gang springt dann immer wieder heraus oder lässt sich erst gar nicht einlegen. Gelingt es, die Kupplung zu betätigen und den Gang vermeintlich einzulegen, befindet sich der Motor aufgrund der mangelhaften Synchronisation dennoch im Leerlauf“, wissen die Experten. Darüber hinaus ist den Fachleuten zufolge immer wieder auch ‚mechatronischer‘ Verschleiß, also an der Mechanik oder Elektronik des Getriebes, für Ausfälle verantwortlich.

„Viele Symptome lassen auf einen Getriebeschaden schließen, werden jedoch durch ein Bauteil verursacht, welches mit dem Getriebe im Zusammenspiel steht – beispielsweise ein defektes ZMS oder ein Fehler bei der Luftversorgung“, berichten die Experten von ZF Aftermarket. Sie weisen darauf hin, dass derartige Fehlerquellen vor einer Getriebereparatur immer ausgeschlossen werden müssen.

Instandsetzung in sieben Schritten

Der Prozess einer fachmännischen Getriebeinstandsetzung in den Servicestellen von ZF Aftermarket ist in sieben Schritten klar definiert: Fehlerdiagnose, Befundung, Reinigung, Zerlegung, Instandsetzung und – je nach Bedarf – Reparatur oder Austausch von Einzelteilen. Basis – und damit Schritt eins – für eine verlässliche Diagnose sind das Auslesen des Fehlerspeichers und die Interpretation aller relevanten Fahrzeugdaten. Hierzu kommt bei ZF-Getrieben der ‚ZF Testman‘ zum Einsatz, ein eigens für ZF-Getriebe entwickeltes Diagnosegerät mit Fokus auf der Antriebstechnik. Es unterstützt die systematische Fehlersuche über das gesamte Fahrzeug hinweg. Der ‚ZF Testman‘ kann im Gegensatz zu anderen Diagnoselösungen auch bereits ausgebaute Getriebe diagnostizieren und die Getriebeelektronik ‚ungefiltert‘ auslesen. Zudem lassen sich damit statistische und dynamische Fahrzeugdaten über prüfen, neue Bauteile anlernen und die Software einzelner Komponenten spiegeln.

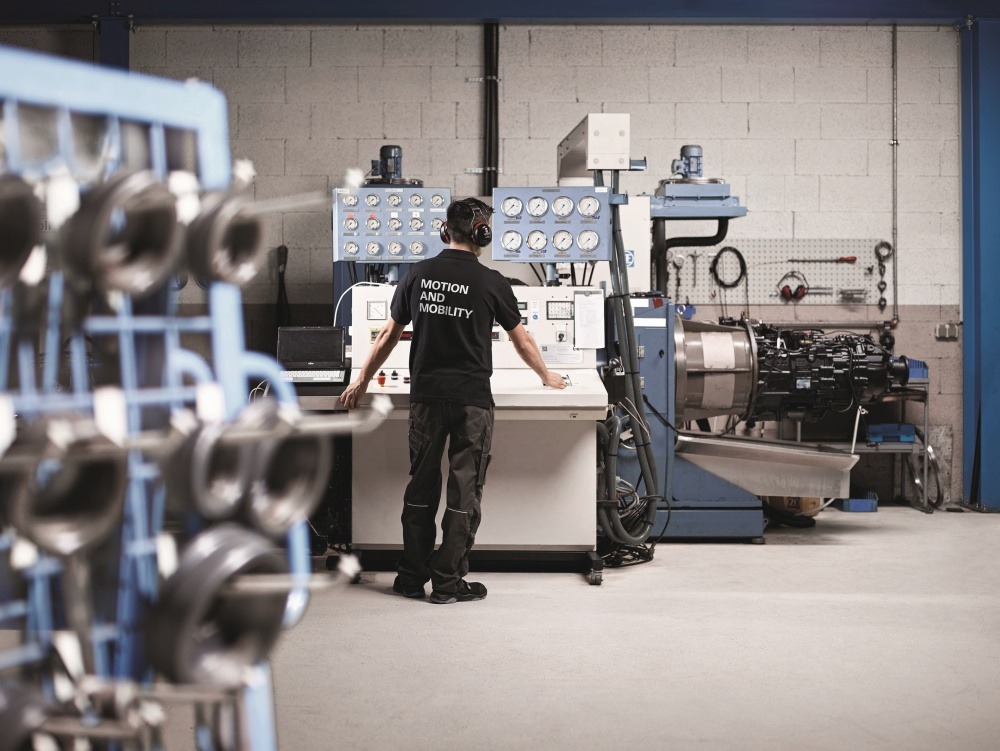

Im zweiten Schritt geht es an das vollständige Zerlegen des Getriebes, um die ausgebauten ‚Innereien‘ beurteilen zu können. Dabei wird jedes Einzelteil befundet und wenn notwendig vermessen. Nach der Identifikation der Fehlerursache wird das ‚ausgebeinte‘ Getriebegehäuse im dritten Schritt in einer etwa zwei Meter großen ‚Waschmaschine‘ gereinigt und rückstandslos von festsitzenden Ablagerungen und Schmutzresten befreit. In Schritt vier und fünf folgt die Prüfung und Reparatur der Mechatronik. Dazu gehört, dass abschließend alle reparierten Schaltboxen auf einem speziellen ZF-Getriebeprüfstand unter realistischen Bedingungen überprüft werden. Bei Automatikgetrieben wird dabei das Getriebeöl auf 75 Grad Celsius gebracht, um Temperatur- und Druckbedingungen möglichst realitätsnah zu simulieren.

Mit den Schritten sechs und sieben erfolgt die Fertigstellung des reparierten Getriebes. Sprich: nach dem Zusammenbau wird frisches Automatiköl gemäß den Herstellervorgaben eingefüllt und anschließend geht es zur Dichtheits- und Funktionskontrolle auf den Prüfstand. Zuletzt wird die Software des Automatikgetriebes auf den ursprünglichen Stand zurückgestellt, damit die Werkstatt nach dessen Einbau die Fahrzeugdaten wieder aufspielen und die neueste Softwareversion der Fahrzeughersteller installieren kann. Dort erfolgt zum Abschluss des Reparaturprozesses die finale Probefahrt des Fahrzeugs mit dem ‚wiedergenesenen‘ Getriebe – und schließlich die Übergabe an den Kunden.

Wissen ist Macht

Moderne Getriebe – insbesondere teil- und vollautomatische – sind äußerst komplexe Gebilde. Da sie in der Regel über eine lange Laufzeit und viele Kilometer problemlos funktionieren, kommt der Werkstattfachmann vergleichsweise selten mit Getriebeproblemen in Berührung. Doch ‚im Fall der Fälle‘, wenn der Lkw oder Bus mit Getriebeproblemen in die Werkstatt rollt, ist spezielles Know-how gefragt. Einerseits, um den vorliegenden Defekt schnell und zielsicher zu diagnostizieren. Und andererseits, um nach der Fehlersuche entscheiden zu können, welcher Reparaturweg einzuschlagen ist, sprich: ob sich der eigene Betrieb die Reparatur zutraut oder ob das Getriebe in einen der rund 20 Servicestützpunkte von ZF Aftermarket zum Instandsetzen verbracht wird – oder ob nicht gar ein Austauschgetriebe die bessere Lösung für den vorliegenden Schadensfall ist.

Um insbesondere freie Werkstätten rund um den Antriebsstrang fit zu machen, bietet ZF Aftermarket eine Reihe spezifischer Trainings an, bei denen neben der Theorie vor allem die Praxis im Fokus steht. Seit Kurzem gibt es drei neue, zweitägige Trainingsmodule, die sich mit aktueller Antriebs- und Getriebetechnik beschäftigen. In dem Modul ‚Antriebsstrang‘ beispielsweise lernen die Teilnehmer Kupplungs- und Ausrücksysteme sowie das Zweimassenschwungrad (ZMS) und die Fehlerdiagnose daran kennen. Im Praxisteil stehen unter anderem der Zusammenhang von Motorschwingungen und Kupplungsschäden, das Beurteilen von Schäden an ZMS, Kupplung und Ausrücksystem sowie das Anlernen des Ausrücksystems auf der Agenda.

Im Modul ‚AS Tronic 2 Diagnose‘ geht es unter anderem um Themen wie ‚Diagnosestrategie auf Basis von Kundenbeanstandungen‘, ‚Fehlersuche mit dem ZF-Testman‘ sowie das korrekte Warten, Tauschen und Instandsetzen von Komponenten des AS-Tronic-2-Getriebes. In der Praxis erfahren die Teilnehmer Details zu System, Aufbau, Funktion und Wartung des Getriebesystems sowie zum ‚ZF Intarder3‘. Praxisübungen am Trainingsgetriebe, Arbeiten mit der Diagnosesoftware ‚ZF Testman‘ sowie der ‚AS Tronic 2-Checkliste‘ ergänzen das Modul. Und selbst für das noch ‚junge‘, modulare ‚Traxon‘-Getriebe gibt es bereits ein eigenes Training. KRAFTHAND-Truck hatte bereits Gelegenheit, zusammen mit zwölf gestandenen Nutzfahrzeug-Profis an einem solchen ‚Traxon‘-Training im ZF-Trainingsstützpunkt Möckern (bei Magdeburg) teilzunehmen. Den Anfang machten die wichtigsten theoretischen Grundlagen zu Getriebe, Ausrücksystem, Diagnose und Intarderfunktion, bevor Trainer Markus Hartl (im Bild rechts) zügig zum Praxisteil überging, um am Trainingsgetriebe und am mitgebrachten Truck mit ‚Traxon‘-Getriebe die Wartung, Bedienung und den Tausch von Anbauteilen sowie die Fehlersuche und Diagnose mit dem ‚ZF-Testman‘ inklusive Messungen an der CAN-Hardware anhand von Stromlauf- und Anschlussplänen zu schulen.

Den Beitrag finden Sie auch in der Print-Ausgabe 3/19 der Krafthand-Truck.