Luftfederbälge leichter montieren

Einen Luftfederbalg ersetzen gehört zum ‚Kleinen Einmaleins des Nutzfahrzeug-Profis’. Dennoch ist dieser Routinejob im Werkstattalltag nicht besonders beliebt, denn er erfordert neben Erfahrung, Know-how und Geschick auch noch eine gehörige Portion Kraft. Um dem Werkstattfachmann die Arbeit zu erleichtern, hat Contitech nun eine eigene Montagevorrichtung vorgestellt.

Luftfederbälge gehören zu den klassischen Verschleißkomponenten an Lkw-, Anhänger- und Busfahrwerken. Ihr Austausch zählt daher zu den typischen, wenn auch wenig beliebten Routinearbeiten in Nutzfahrzeug-Werkstätten. „Unbeliebt deshalb, weil das Krempeln des Luftfederbalgs ein komplizierter Vorgang ist, der gleichzeitig Kraft und Erfahrung erfordert“, weiß Bastian Dobrick, Vertriebsmanager Luftfeder-Ersatzmarkt bei Contitech Air Spring Systems. Um den Luftfederbalg auf die nötige Einbauhöhe zu bringen, muss der Mechaniker nämlich manuell Druck auf ihn ausüben – was erfahrungsgemäß keine leichte Aufgabe ist, da der neue Balg oft ungleichmäßig einknickt. Gleichzeitig muss der Monteur viel Kraft aufwenden, um die noch störrische Gummihülle der neuen Luftfeder auf die notwendige Höhe zu krempeln. Deshalb bedienen sich Werkstatt-Profis für diese mühsame Arbeit oft selbstkonstruierter, teils abenteuerlicher Vorrichtungen, die laut Dobrick weder standardisiert sind noch gängigen Sicherheitsvorschriften entsprechen. Abhilfe soll deshalb künftig ein neues Servicetool schaffen, welches die Hannoveraner Luftfedernspezialisten eigens für diese Arbeit entwickelt haben und das seit Kurzem das Aftermarkt- Portfolio des Unternehmens speziell für Nutzfahrzeug-Werkstätten ergänzt.

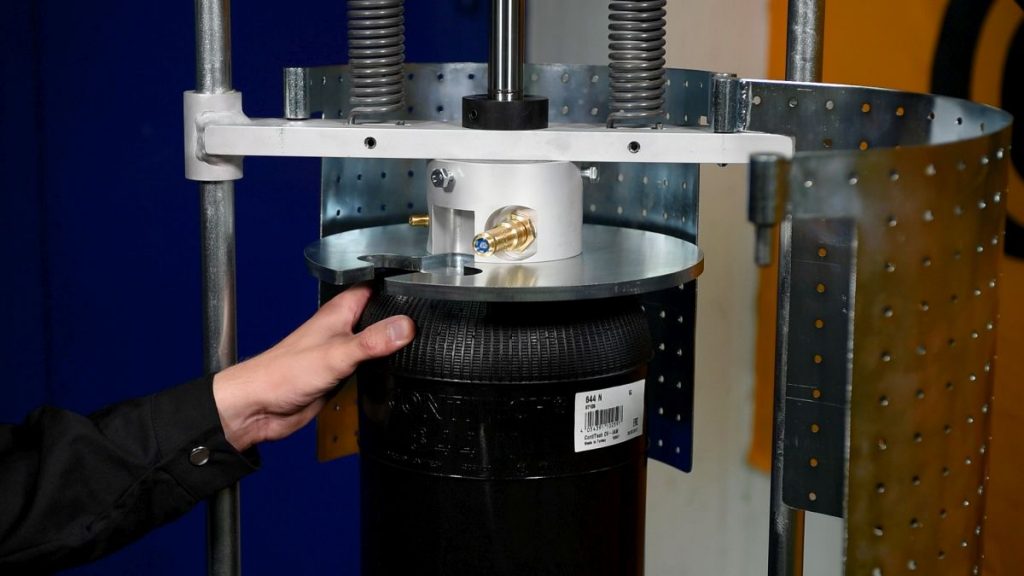

schnelles, ergonomisches und sicheres Krempeln und Stülpen von Luftfederbälgen. Die

Handhabung erfolgt ohne großen Krafteinsatz. Bild: Contitech

Ergonomisch und sicher arbeiten

Laut Contitech soll die eigens entwickelte, neue Luftfedernpresse vor allem das Krempeln des Luftfederbalgs erleichtern und dem Werkstattmitarbeiter damit ein ergonomisches und insbesondere auch sicheres Montieren von Ersatzluftfedern gestatten. Den Produktinformationen zufolge ist sie vor allem auf die Produkte der Marken ‚Contitech’, ‚Phoenix’ und ‚Prime-Ride’ abgestimmt und soll bei diesen einen schnelleren Einbau ermöglichen. Die Handhabung ist simpel: Vor dem Pressen wählt der Anwender die zum jeweiligen Balg passenden Dichtscheiben aus und montiert diese oben und unten in der Presse. Anschließend setzt er die Luftfeder auf die untere Dichtscheibe und positioniert mithilfe der integrierten Hydraulikpumpe die Presse an der Luftfeder. Nachdem der Monteur die Presse mit dem Werkstatt- Druckluftnetz verbunden und das Schutzgitter geschlossen hat, kann er den eigentlichen Prozess starten: Dafür bedient er die Hydraulikpumpe und krempelt so die Luftfeder gleichmäßig ein. In einem weiteren Arbeitsschritt übernimmt die Luftfederpresse auch das Andrücken der Luftfeder an einen Kolben. In einigen Anwendungsfällen lässt sich der ursprüngliche Kolben laut Contitech so wieder verwenden und zusammen mit der Luftfeder am Fahrzeug montieren. Für diesen Vorgang setzt der Monteur den Kolben auf einen Dorn in der Presse und stülpt anschließend die Luftfeder über den Kolben, wodurch sich diese fest mit ihm verbindet. „Unsere Presse ist auf beide Vorgänge optimal abgestimmt, sodass Beschädigungen an der Balgoberfläche zuverlässig verhindert werden. Damit trägt das neue Servicetool dazu bei, dass unsere Ersatzluftfedern eine lange Haltbarkeit erreichen“, erklärt Dobrick. Neben einer hohen Prozesssicherheit bei der Luftfedernmontage soll das Tool vor allem auch mehr Sicherheit und Ergonomie für die Werkstattmitarbeiter bringen: „Die Presse ermöglicht eine ergonomische Handhabung ohne großen Krafteinsatz und erhöht gleichzeitig die Arbeitssicherheit in der Werkstatt“, verspricht Contitech. Die Presse wird mit einer Hydraulikpumpe und passenden Dichtscheiben geliefert, wobei der Werkstattbetreiber zwischen einer and- und Fußpumpe sowie unterschiedlichen Dichtscheibensets wählen kann. Weitere Auskünfte zu dem neuen Servicetool, etwa einen Informationsfolder zum Download sowie ein Anwendervideo gibt es unter www.airspringreplacement.com in er Rubrik ‚Technische Informationen’.

Den Beitrag finden Sie auch in der Print-Ausgabe 4/17 der Krafthand-Truck.