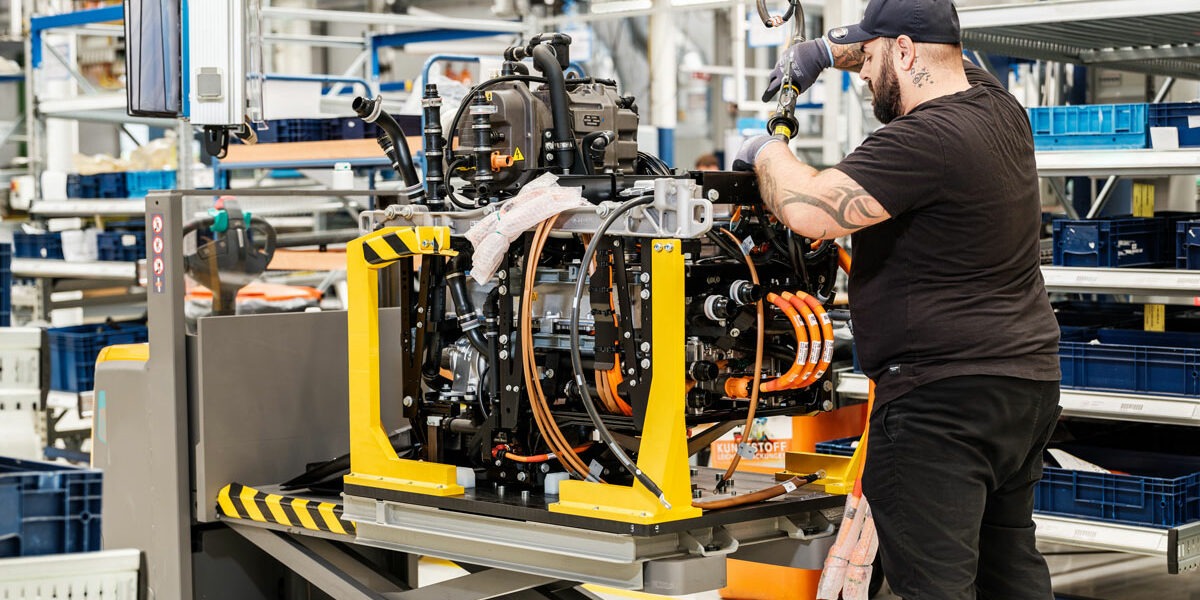

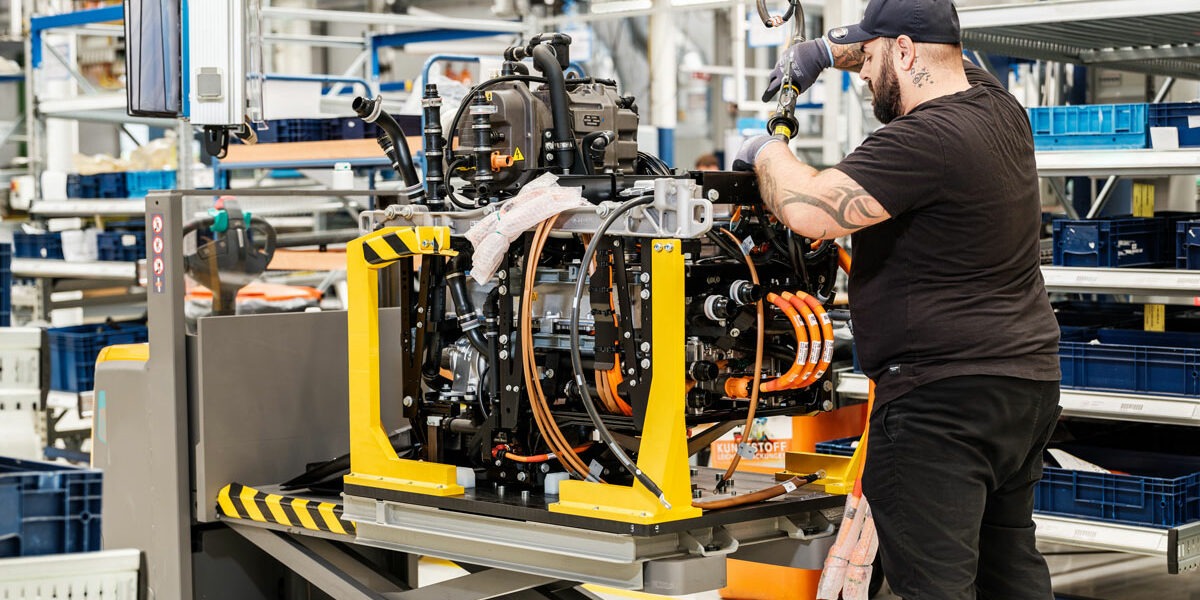

Die Frontbox des eActros 600 wird in Mannheim gefertigt

Erst kürzlich wurde der Serienstart des eActros 600 auf der IAA Transportation in Hannover angekündigt. Noch 2024 sollen schon erste Kundenfahrzeuge des batterieelektrischen Flaggschiffs von Mercedes-Benz-Trucks gefertigt und zugelassen werden. Dabei wird in jedem Fahrzeug eine zentrale Komponente aus dem Mercedes-Benz Werk Mannheim verbaut – die sogenannte Frontbox. Sie sitzt unter dem Fahrerhaus und nimmt den Platz des Dieselmotors ein.

Über die Frontbox

Die Frontbox ist ein komplexes Technologiemodul mit mehreren Steuergeräten, Hochvolt-Komponenten sowie elektrischem Luftpresser. Im Gegensatz zum Diesel-Motor hat die Frontbox keine spezifische Antriebsfunktion, sondern enthält eine Vielzahl von Komponenten, die für den Betrieb des Trucks unerlässlich sind. Insgesamt sind es mehr als 1.000 Einzelteile. Diese hohe Anzahl an Bauteilen auf engstem Raum unterzubringen, stellte eine besondere Herausforderung während des Entwicklungsprozesses dar. Am Ende gelang dies durch eine sogenannte ‚Ebenen-Struktur‘, bei der die einzelnen Komponenten von unten nach oben aufgebaut werden.

„Die Frontbox ist ein montageintensives Aggregat für batteriebetriebene Fahrzeuge. Nach einer erfolgreichen Prototypenphase freuen wir uns nun, in die Serienfertigung übergehen zu können. Sowohl die Rahmenvorbereitung als auch der Einbau aller Einzelkomponenten und die Prüfung dieser Einheiten werden im Mercedes-Benz Werk Mannheim durchgeführt“, erklärt Andreas Moch, Standortverantwortlicher im Mercedes-Benz Werk Mannheim.

Der Aufbau der Fertigungslinie

In einem mehr als 100 Jahre alten Gebäude fanden über einen Zeitraum von rund einem Jahr aufwändige Renovierungsarbeiten für den Aufbau der Frontbox-Fertigungslinie statt. Dabei wurden auf der ca. 5.500m² großen Fläche unter anderem Bodenbeschichtung, Hallenbelüftung und -beleuchtung erneuert sowie die Tragstruktur neu aufgebaut. Danach erfolgte die Installation der Fertigungslinie mit Logistikzone. Sie bietet eine hohe Flexibilität für unterschiedliche Stückzahlen, Produktvarianten und Folge-Generationen.

Vier Fertigungsabschnitte

Die Frontbox-Montagelinie setzt sich aus vier aufeinanderfolgenden Fertigungsabschnitten zusammen. In jedem dieser Abschnitte befinden sich verschiedene Montagestationen, an welchen sich seitlich die entsprechenden Materialzonen und Vormontagen befinden. Hier werden nacheinander die einzelnen Ebenen der Frontbox komplettiert. Nach jeder abgeschlossenen Ebene durchläuft die Frontbox ein sogenanntes Qualitätstor, in welchem die korrekte Ausführung des Montageablaufs verifiziert wird, bevor der Aufbau der nächsten Ebene erfolgt. Nachdem alle Qualitätstore erfolgreich passiert wurden und auch die Montagequalität in der sogenannten ‚End of Line Prüfung‘ (EOL-Prüfung) bestätigt wurde, wird die Frontbox für den Versand an das Mercedes-Benz Werk Wörth vorbereitet.