Durch die für 2017 geplante Einführung des RDE-Testverfahrens (Real Driving Emissions) entstehen neue Herausforderungen für die Automobilhersteller. Gerade bei hubraumreduzierten Ottomotoren mit Turbolader liegt die Schwierigkeit darin, dass die NOx-Umwandlung über einen sehr großen Kennfeldbereich des Motors sichergestellt werden muss. Eine längere Rohrstrecke im Ringkatalysator soll die Lösung bringen.

Bereits heute erreichen leistungsfähige 3-Wege-Katalysatoren bei der NOx-Umwandlung Wirkungsgrade um 99 Prozent und haben ihre technischen Möglichkeiten somit fast aus geschöpft. Um die RDE-Vorgaben und SULEV-30-Grenzwerte für NOx erfüllen zu können, muss ein 3-Wege-Katalysator annähernd 100 Prozent Umwandlungsrate aufweisen. Das erreicht man nur über eine effiziente und homogene NOx-Umsetzung in allen Betriebssituationen“, sagt Dr. Markus Distelhoff, Leiter der Business Unit Fuel & Exhaust Management in der Continental-Division Powertrain.

Viele Neufahrzeuge besitzen inzwischen einen zweiten Katalysator am Unterboden, in dem die Umwandlung der verbleibenden Stickoxide erfolgt.

Die homogene Umsetzung des NOx-Gehalts ist eine der größten Schwierigkeiten bei hubraumreduzierten Ottomotoren mit Turbolader, weil die Abgaszusammensetzungen hier von Zylinder zu Zylinder besonders stark schwanken. Ein Grund dafür ist die zu geringe Rohrlänge bei motornah platzierten Katalysatoren. Deshalb besitzen viele Neufahrzeuge inzwischen einen zweiten Katalysator am Unterboden, in dem die Umwandlung der verbleibenden Stickoxide erfolgt. Diese Lösung ist allerdings mit zusätzlichem Gewicht und einem höheren Abgasgegendruck verbunden.

Auch der Turbolader selbst erschwert in manchen Betriebssituationen eine dauerhaft homogene NOx-Umwandlung, da das Wastegateventil des Turboladers ab einer bestimmten Drehzahl öffnet und eine ungleichförmige Strömungsverteilung erzeugt. Dies kann zu einer schnelleren lokalen Alterung im Katalysatorinneren und zu einer schlechteren NOx-Umsetzung führen.

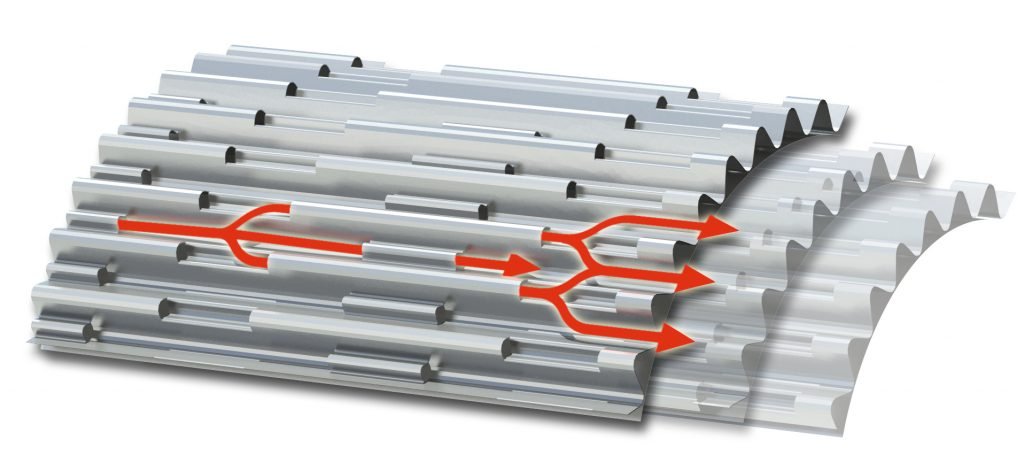

Continental gibt an, mit dem Ringkatalysator eine Lösung für beide Heraus forderungen entwickelt zu haben. Zur Problembehebung soll vor allem der emissionstechnisch wirksame Teil des Ringkatalysators aus einem Metallsubstrat mit Längsstruktur (LS) beitragen. Die Längsstrukturen in diesem Material erzeugen auf der Mikroebene Turbulenzen im Abgasstrom. Dadurch gelangen die Stickoxide besser zur katalytisch beschichteten Wand, an der sie umgewandelt werden.

Des Weiteren befindet sich im Kern des Ringkatalysators ein Rohr, das die Komponente auf der gesamten Länge durchzieht. Auf dieser zusätzlichen Rohrstrecke soll sich der Abgasstrom besser vermischen. Erst am Ende des Rohrs wird das Gas um 180° umgelenkt und durchströmt nun den katalytisch wirksamen Teil, der das Innenrohr wie eine Manschette umschließt. Bedingt durch diese Konstruktion verlängert der Ringkatalysator den Strömungspfad, ohne die Baulänge der Komponente zu vergrößern.

Damit soll eine motornahe Platzierung des Ringkatalysators möglich sein und die optimale Temperatur für die NOx-Umwandlung unverändert schnell erreicht werden. Das Wastegategas aus dem Turbolader trägt bei dieser Konstruktion dank seines Dralls sogar zur besseren Abgasdurchmischung im Innenrohr bei,“ so Rolf Brück, Leiter der Produktlinie Katalysatoren & Filter bei Fuel & Exhaust Management.