Während es im ersten Teil (Ausgabe 11/2018) dieser Artikelserie um den Aufbau und die Diagnose am Niederdruckkreis des Common-Rail-Systems geht, erklärt diese Fortsetzun, wie an der Hochdruckseite Fehler an der Hydraulik zu finden sind. Und im dritten und letzten Teil (Ausgabe 13-14/2018) dreht es sich um elektrische Prüfungen.

Wenn die in Teil 1 beschriebene Überprüfung des Niederdruckteils keine Fehler ergeben hat, wird der Hochdruckteil überprüft. Und zwar zunächst hydraulisch.

Springt ein Motor nicht an und die Daten liste zeigt den Fehler Raildruck zu niedrig“, sollte der Kfz-Profi über die Daten liste oder mit einem Oszilloskop den Raildruckverlauf während des Startvorgangs prüfen. Da bei vielen Steuergeräten die Eigendiagnose während des Startvorgangs aussteigt, empfiehlt es sich in diesem Fall, die Signalspannung des Raildrucksensors zu überprüfen (siehe untere Bildergalerie).

Ist dessen Pinbelegung nicht bekannt, lässt sich diese mit einem Spannungsmesser schnell ermitteln: Man schließt das Voltmeter an die Motormasse und nacheinander an alle drei Pins an. Nach dem Einschalten der Zündung liegen an einem Pin 5 V an. Das ist die Spannungsversorgung des Sensors. Bei eingeschalteter Zündung und stehendem Motor beträgt die Signalspannung 0,5 V. Der Pin, an dem keine Spannung gegenüber Masse anliegt, ist die Signalmasse.

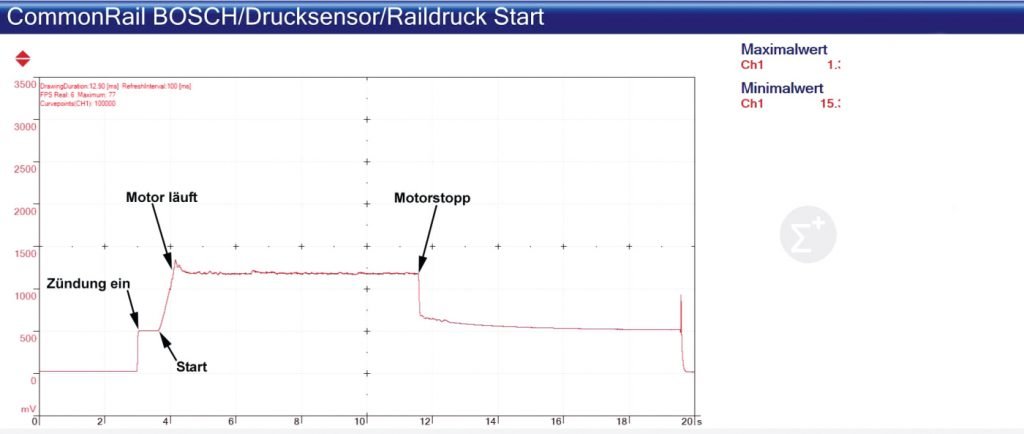

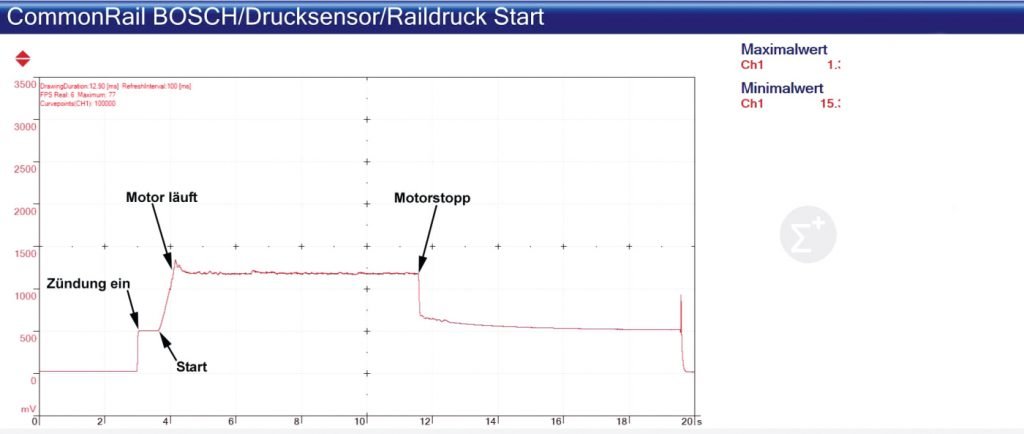

Der typische Verlauf einer Raildruckspannung während des Motorstarts. Nach 0,5 s ist die Mindestspannung von 1,2 V erreicht. Nach dem Motorstart öffnet das Hochdruckregelventil, der Druck fällt auf ungefähr 60 bar ab. Der danach folgende langsame Druckabfall bis zum Abschalten des Steuergeräts weist auf einen dichten Hochdruckteil hin.

Der typische Verlauf einer Raildruckspannung während des Motorstarts. Nach 0,5 s ist die Mindestspannung von 1,2 V erreicht. Nach dem Motorstart öffnet das Hochdruckregelventil, der Druck fällt auf ungefähr 60 bar ab. Der danach folgende langsame Druckabfall bis zum Abschalten des Steuergeräts weist auf einen dichten Hochdruckteil hin.

Zum Messen der Signalspannung eignet sich ein Voltmeter oder besser ein Oszilloskop, das an die Signalspannung und an die Signalmasse angeschlossen wird. Hier gilt die Faustregel für den Startvorgang: nach 1 Sekunde mindestens 1 V Signalspannung. Nur bei Denso-Anlagen beträgt die Signalspannung bei eingeschalteter Zündung 1 V und im Leerlauf 1,5 V (siehe Bild unten).

Ist der Motor angesprungen, lässt der Mechatroniker ihn einige Sekunden im Leerlauf laufen, schaltet die Zündung aus und sofort wieder ein. So kann er den Raildruckverlauf nach dem Motorstopp bewerten. Bei Anlagen mit einem Hochdruckregelventil fällt der Druck schlagartig auf 50 bis 100 bar ab und sinkt in den nächsten 15 bis 20 Sekunden langsam auf Atmosphärendruck.

Bei Anlagen ohne Hochdruckregelventil, bei denen der Druck nur über ein Mengensteuerventil geregelt wird, sinkt der Druck bei Motorstopp langsam vom Leerlaufdruck auf Atmosphärendruck. Wird der Raildruckverlauf mit der Datenliste beurteilt, gilt je nach Anlage als Mindestdruck ein Raildruck zwischen 180 und 250 bar. Wenn dieser Mindestdruck beim Motorstart nicht erreicht wird, steuert das Steuergerät die Injektoren nicht an.

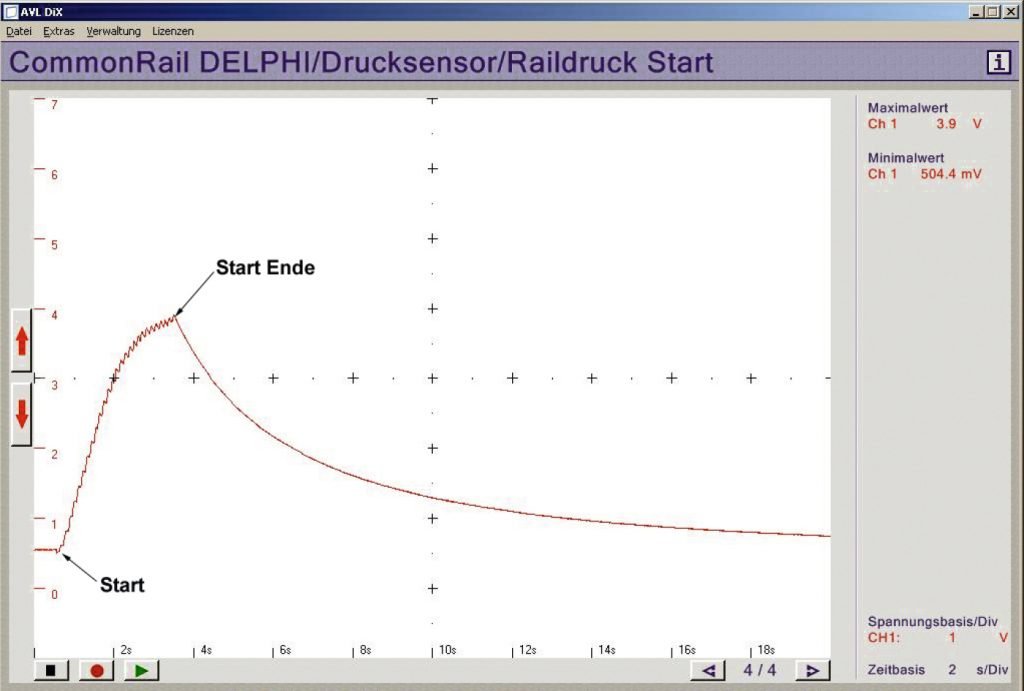

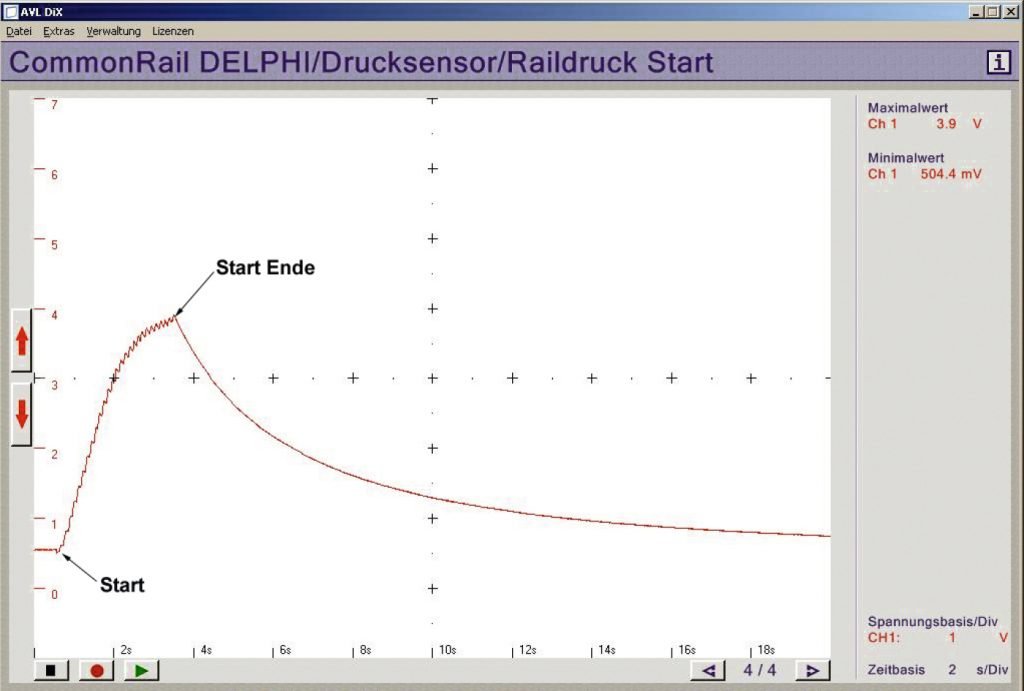

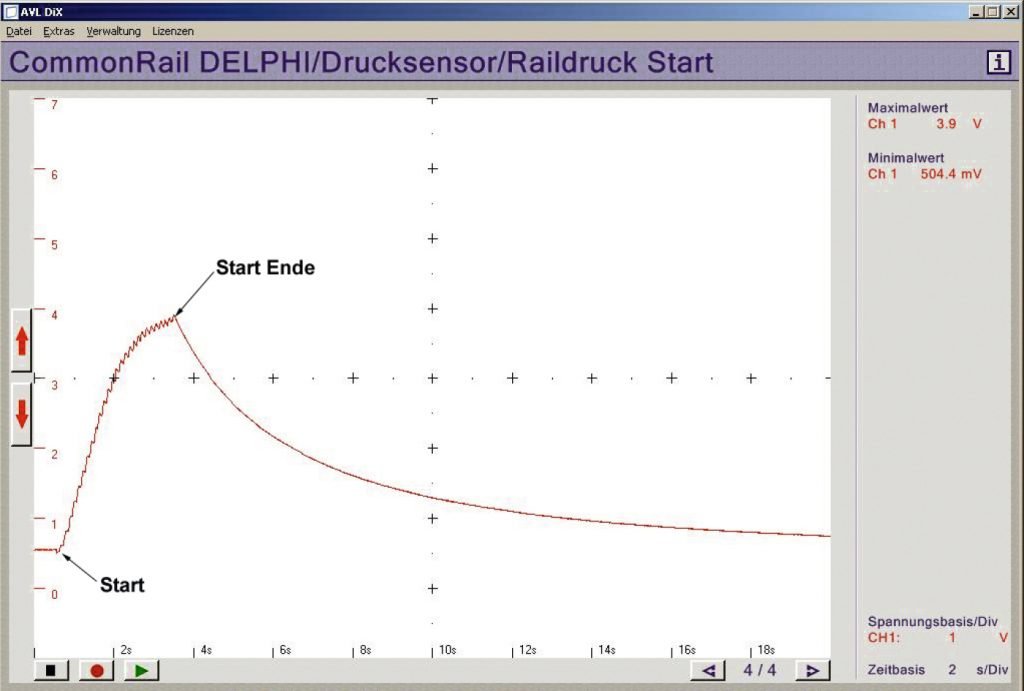

Die Prüfung der Hochdruckpumpe an einem System ohne Hochdruckregelventil. Nach 3 s liegt am Raildrucksensor eine Spannung von 3,9 V an, was einem Raildruck von etwa 1.500 bar entspricht. Die Hochdruckpumpe ist in Ordnung. Der langsame Druckabfall nach dem Ende des Startvorgangs weist auf einen dichten Hochdruckteil hin.

Die Prüfung der Hochdruckpumpe an einem System ohne Hochdruckregelventil. Nach 3 s liegt am Raildrucksensor eine Spannung von 3,9 V an, was einem Raildruck von etwa 1.500 bar entspricht. Die Hochdruckpumpe ist in Ordnung. Der langsame Druckabfall nach dem Ende des Startvorgangs weist auf einen dichten Hochdruckteil hin.

Die Prüfung der Hochdruckpumpe an einem System ohne Hochdruckregelventil. Nach 3 s liegt am Raildrucksensor eine Spannung von 3,9 V an, was einem Raildruck von etwa 1.500 bar entspricht. Die Hochdruckpumpe ist in Ordnung. Der langsame Druckabfall nach dem Ende des Startvorgangs weist auf einen dichten Hochdruckteil hin.

In diesem Fall sollte der Kfz-Profi nicht sofort die Hochdruckpumpe verdächtigen, sondern zuerst sicherstellen, dass der Niederdruckteil in Ordnung und der Hochdruckteil dicht ist. Denn bei Undichtigkeiten am Hochdruckregelventil oder an den Injektoren kann auch eine intakte Hochdruckpumpe keinen Hochdruck aufbauen.

Zur Prüfung des Hochdruckregelventils ist die Leitung am Rücklauf des Hochdruckregelventils abzuziehen (siehe Bild) und eine durchsichtige Leitung an den Stutzen anzuschließen, die zu einem Messbecher führt. Während des Motorstarts darf bis zum Erreichen des Mindestdrucks nur eine kleine Kraftstoffmenge aus dem Rücklauf austreten. Andernfalls ist das Hochdruckregelventil undicht.

Schäden am Hochdruckregelventil sind allerdings selten. Bei den älteren Common-Rail-1-Anlagen von Bosch war das Hochdruckregelventil über zwei O-Ringe (Bildergalerie unten) zum Rail hin abgedichtet. Diese O-Ringe konnten bei hochbelasteten Motoren undicht werden. Die älteren Hochdruckregelventile sind mit zwei M6-Torxschrauben am Rail befestigt. Nach der Demontage des Hochdruckregelventils sind Beschädigungen der O-Ringe mit dem bloßen Auge zu erkennen.

Die neueren Common-Rail-Anlagen von Bosch hingegen besitzen Hochdruckregelventile, die über eine sogenannte Beißkante zum Rail hin abgedichtet sind. Sie sind äußerlich an der Befestigung mit einer Überwurfmutter zu erkennen (siehe Bildergalerie oben). Diese metallische Beißkante hält der Hochdruckbelastung dauerhaft stand. Allerdings müssen solche Hochdruckregelventile nach der Demontage erneuert werden, weil die Beißkante nur beim ersten Anzugsvorgang zuverlässig abdichtet. Den Start des Motors verhindert übrigens auch ein elektrisch defektes Hochdruckregelventil, weil über die Feder höchstens ein Raildruck von 60 bis 100 bar gehalten werden kann.

Injektoren sind ständig mit Raildruck beaufschlagt und können am Steuerventil oder an der Düsennadel undicht werden. Die Dichtheit des Steuerventils überprüft man am schnellsten mit einer Messung der Injektorrücklaufmenge. Dazu wird an jeden Injektor ein Messbecher angeschlossen und der Motor gestartet und laufen gelassen bis der erste Messbecher gefüllt ist. Unterschiede bei der Rücklaufmengenmessung von 20 bis 30 Prozent sind normal. Laut Bosch muss ein Injektor dann erneuert werden, wenn die größte Rücklaufmenge den dreifachen Wert der kleinsten Rücklaufmenge beträgt (siehe Bildergalerie)

Undichte Steuerventile der Injektoren machen sich meistens zuerst durch einen Leistungsmangel bei Volllast bemerkbar. Mit fortschreitender Undichtigkeit kommen Startprobleme hinzu. Zum Schluss springt der Motor nicht mehr an.

Ist der Injektor wegen einer verkokten oder hängenden Düsennadel zum Brennraum hin undicht, macht sich das durch nagelnde Verbrennungsgeräusche während des Motorstarts oder im Leerlauf bemerkbar. Zur Ermittlung des Injektors löst der Kfz-Profi nacheinander die Hochdruckleitungen zwischen dem Rail und dem Injektor und verschließt den Hochdruckausgang am Rail mit einem Blindstopfen.

Wenn er den undichten Injektor jetzt hydraulisch abklemmt, läuft der Motor zwar nur noch auf drei Zylindern, springt aber an und läuft ohne Nageln. Wer noch einen alten Düsenprüfstand hat, kann die Dichtheitsprüfung daran vornehmen. Dazu den Injektor an den Düsenprüfstand anschließen und mit dem maximal möglichen Druck beaufschlagen, in den meisten Fällen mit 400 bar. Dann darf weder am Injektorrücklauf noch an der Düse Kraftstoff austreten.

Die meisten Werkstätten schicken defekte Injektoren zu einem Instandsetzungsbetrieb für Dieselausrüstung, weil ihnen das Werkzeug für die Überprüfung und Reparatur des Injektors fehlt. Ist der Mechatroniker sicher, dass der Niederdruckteil, das Hochdruckregelventil und die Injektoren in Ordnung sind, bleibt als Verdächtiger nur noch die Hochdruckpumpe.

Ein Schaden an der Hochdruckpumpe kann durch Fehlbetankung, verschmutzten Kraftstoff oder hohe Laufleistung eintreten. In diesem Fall sollte man den Kunden am besten zuerst nach seiner letzten Tankquittung fragen, um eine Fehlbetankung auszuschließen. Zur Not reicht auch eine Geruchsprobe des getankten Kraftstoffs am aufgesägten Kraftstofffilter.

Eine verschlissene Hochdruckpumpe produziert im Endstadium Späne, die sich unglücklicherweise gleichmäßig im gesamten System verteilen. Die erste Maßnahme sollte deshalb die Demontage des Mengensteuerventils sein. Wenn sich auf dem Sieb des Mengensteuerventils Späne wie in Bild oben rechts befinden, kann man von einem kapitalen Schaden der Hochdruckpumpe ausgehen. In einem solchen Fall reicht es jedoch nicht aus, nur die Hochdruckpumpe zu erneuern.

Dann müssen alle Teile, die mit Spänen verschmutzt sind, gereinigt oder erneuert werden. Die Leitungen vom Motorraum zum Tank sind in Gegenrichtung mit sauberem Kraftstoff zu spülen und der Tank muss intensiv gereinigt werden. Notwendig ist es ebenso, die Leitungen hinter dem Filter, das Rail und die Injektoren zu erneuern, weil ein verbliebener Span ausreicht, um die neuen Injektoren oder die neue Hochdruckpumpe zu schädigen. Erhöhte Risikofreude in dieser Situation geht bei einem späteren Schaden zu Lasten der Werkstatt!

Bei einem Fahrzeug mit hoher Laufleistung kann eine Hochdruckpumpe auch verschlissen sein ohne Späne zu produzieren. Durch die verschlissenen Pumpenkolben ist jedoch nur ein begrenzter Aufbau des Hochdrucks möglich. Auch eine solche Pumpe kann ohne Ausbau geprüft werden. Bei Hochdruckpumpen, bei denen der Raildruck nur über ein Mengensteuerventil geregelt wird, ist ein einfacher Test möglich, zum Beispiel bei der Bosch-Hochdruckpumpe CP 3.1 oder bei älteren Delphi-Hochdruckpumpen, die von Ford und Renault verbaut wurden.

Bei diesen beiden Hochdruckpumpen ist das Mengensteuerventil stromlos offen. Der Kfz-Profi zieht vor dem Start den Stecker des Mengensteuerventils ab und überwacht den Raildruck entweder über die Datenliste oder die Signalspannung des Raildrucksensors. Das Motorsteuergerät erkennt die elektrische Unterbrechung im Stromkreis des Mengensteuerventils und steuert beim folgendem Motorstart die Injektoren nicht an. Während des Startens baut die Hochdruckpumpe den höchstmöglichen Druck auf. Eine gute Hochdruckpumpe erreicht nach ungefähr drei Sekunden Startzeit einen Druck über 1.000 bar.

Der Hochdruck wird bei diesen Pumpen nur durch ein mechanisches Überdruckventil begrenzt, das in der Regel bei 1.600 bar öffnet. Es ist jedoch nicht sinnvoll, dieses Ventil während des Starttests zu aktivieren. Man sollte den Test auf jeden Fall beenden, wenn der Raildruck 1.000 bar erreicht hat.

Bei Systemen mit stromlos geschlossenem Mengensteuerventil und einem Hochdruckregelventil ist dieser Test mit einem Spezialwerkzeug möglich, das in unterer Bildgalerie dargestellt ist. Das Testgerät besteht aus einem Sicherheitsventil mit Raildrucksensor und einem Druckregelventil, das in die Hochdruckleitung zwischen Hochdruckpumpe und Rail ein geschleift wird. Die serienmäßigen Mengensteuer- und Hochdruckregelventile werden an das Testgerät angeschlossen und ein entsprechendes Tastverhältnis eingestellt. Jetzt wird beim Starten der maximale Raildruck gemessen.

Mit dem zusätzlichen Raildrucksensor lässt sich auch die Genauigkeit des im Fahrzeug installierten Raildrucksensors prüfen. Zusätzlich kann bei laufendem Motor jeder beliebige Raildruck eingestellt werden, um zum Beispiel die Rücklaufmenge der Injektoren oder die Dichtheit des Druckregelventils bei höheren Raildrücken zu prüfen.