Bei vielen Fahrzeugen sind die Vakuumpumpen unter anderem am Zylinderkopf angeflanscht und werden von der Nockenwelle angetrieben. Der Kfz-Profi sollte bei der Schadensdiagnose und dem Austausch der Pumpe aufgrund dieser ‚Schnittstelle’ über ein entsprechendes Fachwissen verfügen. Krafthand hat dazu bei MS Motor Service International nachgefragt.

Eingesetzt sind die Vakuumpumpen in Fahrzeugen, in denen der benötigte Unterdruck nicht im Saugrohr erzeugt werden kann. Dies ist beispielsweise bei Motoren mit variabler Ventilsteuerung, Turbomotoren und Direkteinspritzern der Fall. Ebenso machen pneumatische Steller (Aktoren) die Verwendung einer Vakuumpumpe erforderlich. Durch diese pneumatischen Einrichtungen lassen sich laut Motor Service International bei kleinem Bauraum große Stellkräfte realisieren.

Einige Anwendungsbeispiele:

Da ein Ausfall der Bremskraftunterstützung riskante Situationen zur Folge hat, gilt die Vakuumpumpe als Sicherheitsbauteil. Bei einigen Fünfzylinder-Dieselmotoren unterschiedlicher Fahrzeughersteller neigt zudem die Vakuumpumpe bei höheren Laufleistungen zum Klackern. Auch wenn dies zunächst nicht kritisch ist, sollte die Werkstatt dies doch zeitnah prüfen und in Ordnung bringen.

Ob die Pumpe das Klackern verursacht, lässt durch mehrfaches Betätigen des Bremspedals leicht testen. Verschwindet das Geräusch dabei, ist die Vakuumpumpe als Übeltäter entlarvt. Sicherer ist es jedoch, den Unterdruckschlauch an der Pumpe abzuziehen und zu prüfen, ob Öl austritt.

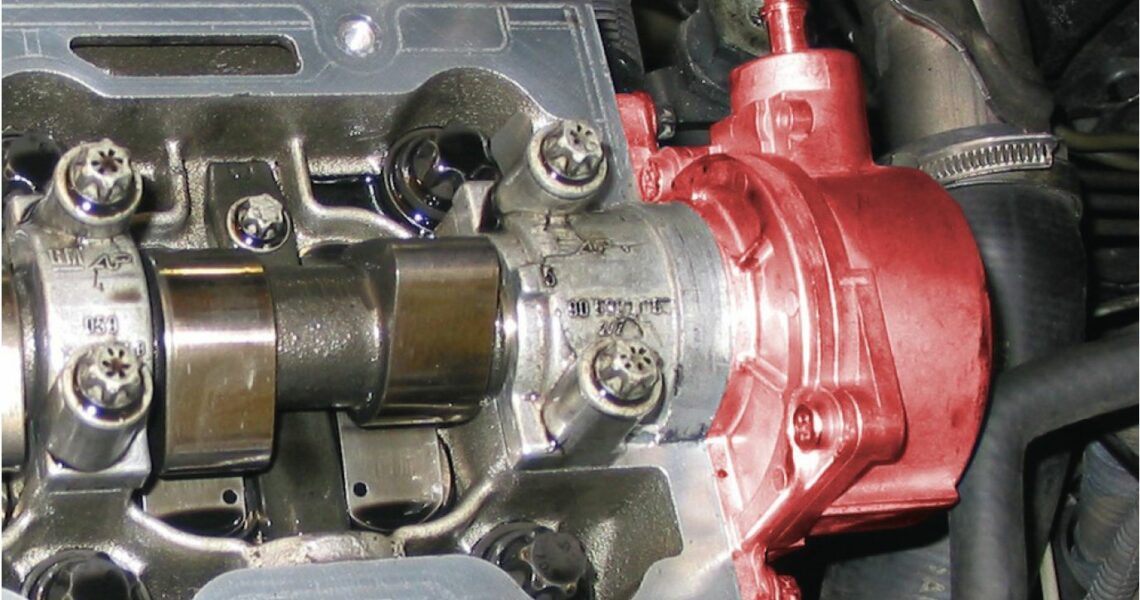

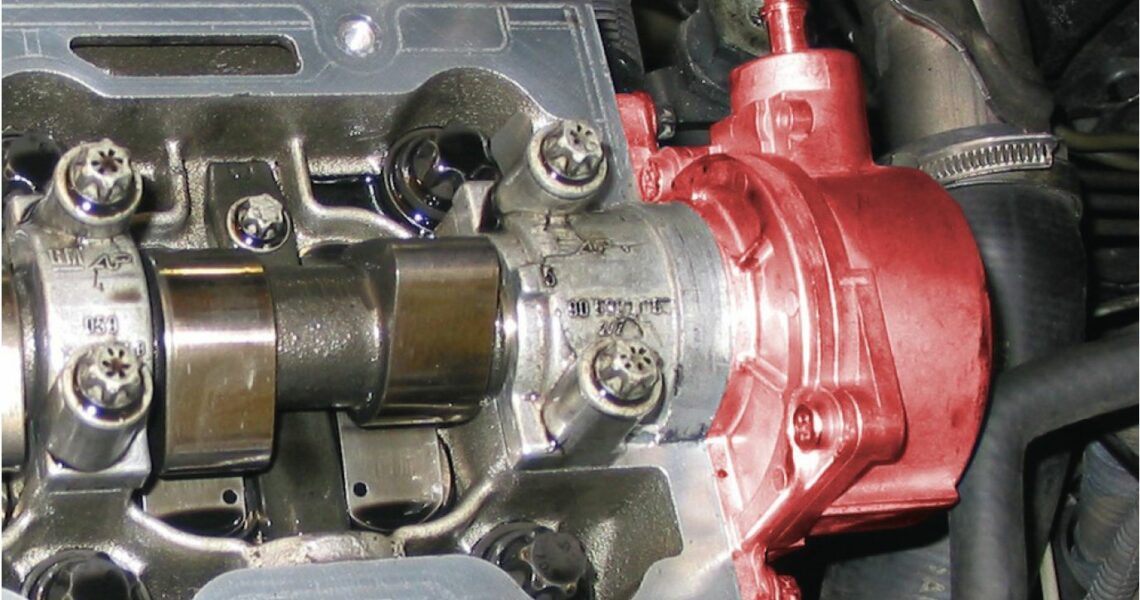

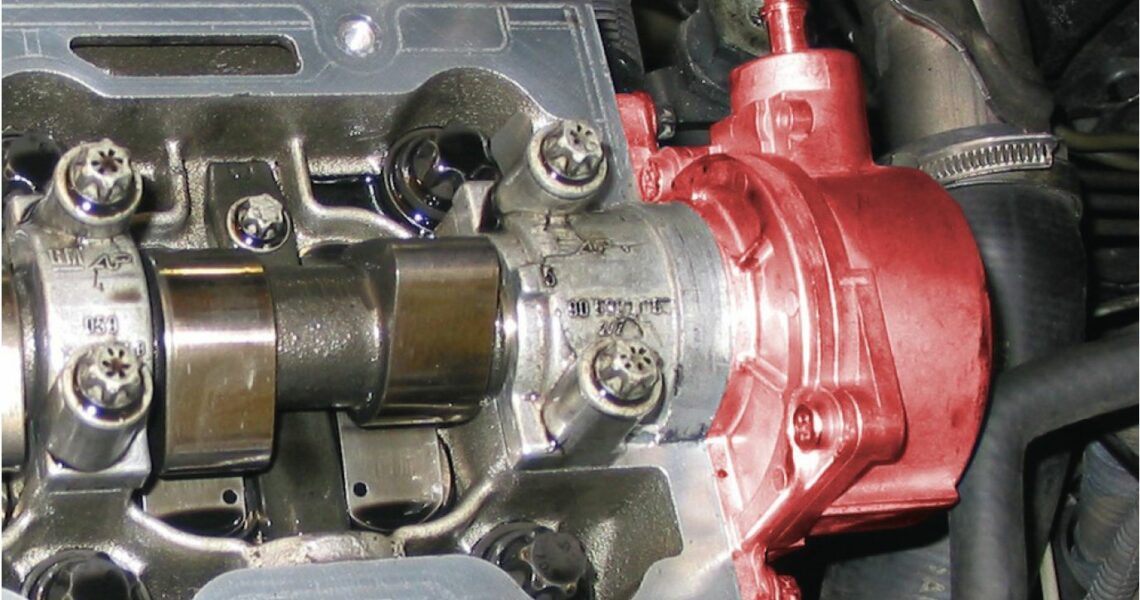

Die in den Kraftfahrzeugen eingesetzten Vakuumpumpen erzeugen einen Unterdruck von circa 0,7 bis 0,9 bar. Sie saugen die Luft aus dem Unterdrucksystem ab und leiten diese in der Regel in den Zylinderkopf oder das Kurbelwellengehäuse. Bei vielen Fahrzeugmodellen sitzt die Vakuumpumpe direkt am Zylinderkopf und wird von der Nockenwelle angetrieben sowie durch eine Bohrung mit Schmieröl versorgt. Die Arbeitsweise einer Vakuumpumpe ist laut Motor Service International in erster Linie abhängig von ihrer Bauform:

Bei älteren Fahrzeugen waren dies vorwiegend Kolben- oder Membran-Vakuumpumpen. Diese Pumpen wurden durch Nocken, Stößel, Kette, Riemen oder Kurvenscheibe angetrieben. In den aktuellen Motoren sind Flügelzellen-Vakuumpumpen im Einsatz, die meistens am Ende der Nockenwelle montiert sind.

Die neuesten Fahrzeugentwicklungen gehen MS zufolge dahin, Förderpumpen zu sogenannten Tandempumpen für verschiedene Medien zu kombinieren: Die somit in einem Gehäuse vereinte Kraftstoff-/Vakuumpumpe sitzt auf einer gemeinsamen Achse mit der Nockenwelle oder die kombinierte Vakuum-/Ölpumpe ist in der Ölwanne montiert.

Der Pumpenhersteller rät nach einer Motorüberholung von einer Weiterverwendung der gebrauchten Vakuumpumpe dringend ab. Denn Vakuumpumpen sind mit dem Motor verbunden und werden je nach Bauform an den Motorölkreislauf angeschlossen. Nach einem Motorschaden können unter Umständen Späne mit dem Motoröl in die (gebrauchte) Pumpe gelangen. Deren Ausfall ist somit programmiert.

Weitere mögliche Probleme: Ausfall durch Überhitzung oder der Antrieb der gebrauchten Pumpe ist beschädigt. Um Folgeschäden nach der Motorinstandsetzung zu vermeiden, sollte die Werkstatt also auch immer die Vakuumpumpe erneuern.

Bei einigen Dieselmotoren von Volkswagen-Transportern kann sich durch die bauartbedingte ‚ungünstige’ Einbaulage die Kolbenvakuumpumpe über eine größere Motorlaufleistung ständig mit Motoröl, das mit der Zeit verschlammt, füllen. Dadurch wird ein steigender Dämpfungsgrad der beweglichen Teile in der Pumpe erreicht. Dies wiederum reduziert die Rückstellgeschwindigkeit des Stößels und deshalb kann eventuell die Antriebsnocke (Nockenwelle) auf den noch nicht rechtzeitig zurückgefahrenen Zwischenstößel schlagen.

Das nimmt der Kfz-Profi als deutlich hörbares Klappern wahr – vergleichbar mit einem Lagerschaden an Nocken- oder Kurbelwelle. Durch dieses permanente Schlagen wird schließlich die Oberfläche der Nocke beschädigt und die harte Oberflächenschicht platzt möglicherweise an einigen Stellen ab.

Wenn zudem ein regelmäßiger Ölwechsel versäumt wird (unabhängig vom Fahrzeughersteller), altert das Motoröl in der Pumpe. Es bildet sich Ölschlamm mit zähflüssiger Konsistenz zwischen Kolbenboden und Gehäuse. Auch in diesem Fall erreicht der Kolben nicht mehr seine Endstellung. Zwischen Pumpenstößel und Zwischenstößel entsteht ein Spiel, dass der Mechatroniker ebenfalls als Klappergeräusch wahrnimmt. Eine ähnliche Beanstandung ergibt sich beim Einbau einer falschen Vakuumpumpe mit einem zu kurzen Stößel.

Weitere Ursachen für diese Beanstandung können laut Motor Service International auch unzureichende Qualität des Motoröls, Rußbildung durch unsaubere Verbrennung oder eine defekte Abgasrückführung sein. Als Lösung bleibt in allen genannten Fällen nur der Austausch der Vakuumpumpe. Eine Reinigung ist nicht möglich, da die Vakuumpumpe mit üblichem Werkzeug nicht geöffnet werden kann.

Vakuumpumpen mit rotierenden Flügeln benötigen ebenso wie alle anderen eine einwandfreie Schmierölversorgung. Diese erfolgt in den meisten Fällen aus dem Motorölkreislauf heraus. Das Schmieröl wird mit der abgesaugten Luft wieder in den Zylinderkopf zurückgefördert. Bei gestörter oder nicht ausreichender Schmierölversorgung kommt es bereits nach kurzer Zeit zu Funktionsstörungen und Schäden an der Vakuumpumpe. Eine festsitzende Pumpe führt wiederum zu weiteren Schäden am Motor.

Vor Tausch und Einbau einer neuen Vakuumpumpe muss der Kfz-Profi unbedingt die einwandfreie Schmierölzufuhr überprüfen. Denn beispielsweise moderne Hochleistungsvakuumpumpen benötigen einen Volumenstrom von 30 bis 60 l/h. Zur Prüfung der Ölzufuhr muss der Kfz-Techniker zunächst die Vakuumpumpe abbauen, die Anbauteile vor austretendem Öl schützen und einen Behälter oder Messglas vor die Schmierölbohrung beziehungsweise -kanal halten. Anschließend den Motor kurzzeitig im Leerlauf laufen lassen oder mit Anlasserdrehzahl betreiben, um den Ölaustritt zu kontrollieren.

Das Öl muss aus dem jeweiligen Schmierölkanal beziehungsweise Ölrohr kontinuierlich oder gleichmäßig pulsierend herausströmen. Ist dies nicht der Fall, muss der Mechatroniker vor dem Einbau der neuen Vakuumpumpe die Ursache, beispielsweise eine Verstopfung, beheben. Unter anderem können Ölkohle- und Dichtungsreste zum Verschluss der Schmierölbohrungen führen. Bei einigen Fahrzeugen aus der PSA-Gruppe ist bei einem Austausch des Zylinderkopfs im Rahmen einer Motorreparatur die Verschlussschraube für die Ölzufuhr der Vakuumpumpe zu entfernen. Geschieht dies nicht, ist bereits nach kürzester Zeit ein Totalschaden der Vakuumpumpe aufgrund fehlender Schmierung die Folge.

Wegen einer technischen Änderung der Zylinderköpfe bei einigen Transportermodellen von Volkswagen kommt es laut MS häufig zu einer falschen Zuordnung der Vakuumpumpe. Der Kfz-Profi muss darauf achten, dass die Nocke auf der Nockenwelle zum Antrieb der Vakuumpumpe während der Montage auf der gegenüberliegenden Seite des Zwischenstößels steht. Nur so lässt sich die Vakuumpumpe mit geringer Vorspannung (maximal 2 mm Spalt) montieren.

Kann man jedoch die Pumpe nur mit großer Kraftanstrengung an den Flansch drücken (circa 5 mm Spalt), liegt mit ziemlicher Sicherheit eine falsche Zuordnung vor. Die Montage einer falschen Pumpe führt in der Regel beim ersten Motorstart zum Bruch des Pumpengehäuses oder zum Bruch der Nockenwelle und damit zu einem teuren Motorschaden. Um diesen Schadensfall zu verhindern, sollte der Werkstattfachmann die genaue Zuordnung der Vakuumpumpe über die Fahrzeugdaten sowie die Teilenummer und die Stößellänge der alten Pumpe überprüfen.