Zur Berechnung der Grundeinspritzmengen benötigen die Benzin- und Dieseleinspritzsysteme die Istwerte der Hauptsteuergrößen Motordrehzahl und Motorlast beziehungsweise die entsprechenden Sensorsignale.

Des Weiteren dienen diese Hauptsteuergrößen zur Berechnung des Grundzündwinkels bei Ottomotor-Managementsystemen und des Spritzbeginns bei Dieselmotor-Managementsystemen.

Motordrehzahl

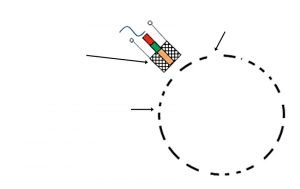

Die Motordrehzahl wird aus dem Signal des Drehzahl- und Bezugsmarkengebers abgeleitet. Dieser ist meist als Induktivgeber oder Hallgeber ausgeführt. Einige wenige Automobilhersteller wie zum Beispiel Nissan haben in den Neunziger Jahren auch optische Drehzahlsensoren eingesetzt, diese wurden dann meist in den Zündverteiler integriert.

Lasterfassung – Ottomotor-Managementsysteme

Zur Erfassung der Motorlast dient der sogenannte Lastsensor. Dabei können unterschiedliche Sensorvarianten eingesetzt werden:

Drosselklappen-Potenziometer

(α/n-Steuerung), Ermittlung der Motorlast aus Motordrehzahl und Drosselklappen Öffnungswinkel. Dabei handelt es sich um eine theoretisch angesaugte Luftmenge, da Störeinflüsse wie Undichtigkeiten im Ansaugsystem oder Kompressionsverluste nicht berücksichtigt werden können.

Luftmengenmesser

Ermittlung mit Hilfe einer durch den Ansaugluftstrom betätigten Stauklappe, die ein Potenziometer betätigt, über dessen Signalspannung die angesaugte Luftmenge erfasst wird.

Saugrohrdruckfühler

Ermittlung der angesaugten Luftmenge in Abhängigkeit des Saugrohrdrucks unter Berücksichtigung von Undichtigkeiten im Ansaug-

system und Kompressionsverlusten, da dies auch zu Druckänderungen im Ansaugsystem führen würde.

Luftmassenmesser

Dabei handelt es sich um die genauste Ermittlung der Motorlast. In diesem Fall wird nicht nur die Luftmenge, sondern auch die Dichte der Luft berücksichtigt, was bei der Luftmassenmessung mit Rückstromerkennung zu einer Messgenauigkeit von +/– 0,5 Prozent führen kann. Störeinflüsse wie Falschluft und Kompressionsverluste könnten bei zu hohen Abweichungen über eine Plausibilitätsprüfung mittels der α/n-Steuerung erkannt werden.

Lasterfassung – Dieselmotor-Managementsysteme

Die Lasterfassung erfolgt beim Dieselmotor-Management mittels Fahrpedalsensor. Aus dessen Stellung wird die Drehzahl und die Drehmomentanforderung des Fahrers abgeleitet, über den Fahrpedalsensor erfasst und in Form eines Spannungssignals an das Motorsteuergerät weitergeleitet.

Bezugsmarkensignal

Das Bezugsmarkensignal des Drehzahl- und Bezugsmarkengebers dient zur Erfassung der Kurbelwellenposition und in Verbindung mit dem Nockenwellen-Positionsgeber zur Zylindererkennung. Die Bezugsmarke ist der Rechenbeginn für das Motorsteuergerät zur Berechnung des Zündwinkels bei Ottomotor-Managementsystemen und zur Berechnung des Spritzbeginns bei Dieselmotor-Managementsystemen.

Des Weiteren kann bei Motormanagementsystemen mit variabler Nockenwellenverstellung mittels der Signale Drehzahl- und Bezugsmarkengeber und Nockenwellen-Positionssensor die Nockenwellenverstellung erfasst werden.

Das Inkrementalrad der Kurbelwelle kann mit einer oder mit zwei Bezugsmarken ausgeführt sein.

Bei modernen Dieselmotor-Managementsystemen kommen häufig Drehzahl- und Bezugsmarkengeber mit zwei Bezugsmarken zum Einsatz.

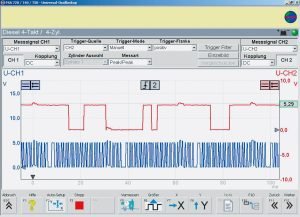

Motormanagement Sensoren – Aufbau, Funktion und Prüfung mit dem Oszilloskop

3. erweiterte Auflage 2016, von Gerald Schneehage, 148 Seiten, 197 Abbildungen/Grafiken, 34,95 Euro